技術の特徴

①どこに新規性があるのか?(従来技術と比較して何を改善したのか?) ・施工単価削減のため、高速アーク溶射工法は施工速度を大幅に上げた。・人件費削減のため、高速アーク溶射工法では溶射装置の小型軽量化を図り作業性を改善した。この工法では溶射装置1台に付き作業員は1人で済む。従来型の溶射装置では装置が大型で重く1台の操作に2人の作業員が必要。・防食被膜の耐久性を向上させるため、溶射被膜の膜厚を250~375μmとし、電気防食の有効期間を延長した。従来技術(溶射)の膜厚は100~150μm程度。・高速アーク溶射工法の工程数は、下地処理・金属溶射・封孔処理の最低限度の3工程である。従来技術(C5塗装)では、6工程以上必要。②期待される効果は?(新技術活用のメリットは?) ・イニシャルコストは従来技術(C5塗装)が8,020円/㎡、高速アーク溶射工法では8,738円/㎡と僅差。30年後のLCCでは従来技術が19,242円/㎡、高速アーク溶射工法では9,388円/㎡と逆転。・従来技術(溶射)の電気防食効果のある溶射被膜の膜厚は100~150μm程度であるのに対し、高速アーク溶射工法では、電気防食効果のある溶射被膜の膜厚は250~375μmである。それ故、その耐久性は他の溶射工法の耐久性を上回ることが期待される。・省人化により将来確保するのが難しくなる塗装工等の労働者の必要人数を減らせる。・施工速度の改善と工程数を減らした事により、工期の大幅な短縮ができる。・有機溶剤の排出を削減できる。

技術の適用条件・適用範囲

①自然条件

・気温5℃以上・湿度85%以下・風速10m以下

・雨天時は不可

・除雪後結露がない場合可能

②現場条件

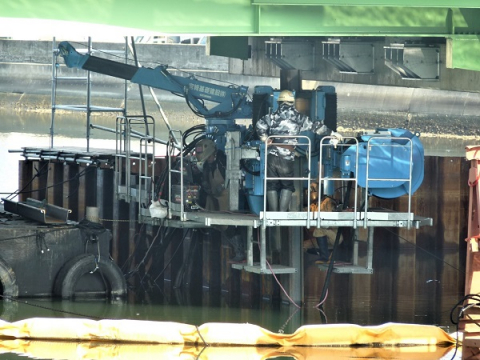

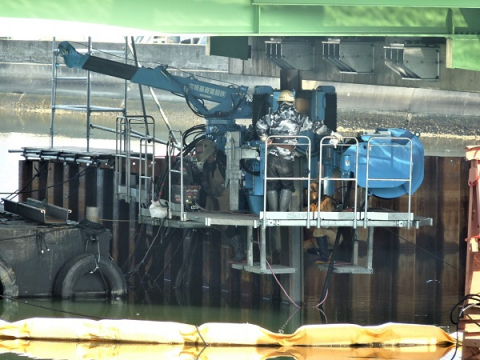

・溶射装置が小型軽量で屋内、屋外にかかわらず大抵の現場で施工可能

・塔槽および貯槽の外面はもとより口径600mmのマンホールがあればその内部も施工可能

・いずれの場合も一次電源はケーブルで供給され、また圧搾空気はホースで供給される。

・サンドブラストや溶射に伴う騒音やダストが許容される(近傍の住宅より100m以上離れている事が望ましい)。溶剤に伴う臭気はC-5仕様より低い。

③技術提供可能地域

・日本全国

・全世界

④関係法令等

・特になし

①適用可能な範囲

・大気曝露環境に置かれる鋼構造物のすべての部位に適用可能。

・新設構造物だけでなく、既設鋼構造物の補修および長寿命化工事にも適用可能。

・適用箇所と推奨溶射仕様については「概要」添付の表参照。

②特に効果の高い適用範囲

・従来、耐久性および信頼性のある防食工法がなかった塩害を受ける地域、潮間帯/飛沫帯・洋上・海岸から近い地域に置かれる鋼構造物の防食工事に適している。

・潮間帯/飛沫帯については、速乾性封孔材を使用する事により、3時間の乾燥時間が有れば施工可能。

③適用できない範囲

・溶射対象とする鋼構造物に含まれるブラスト処理及び溶射ができない狭窄部位。

・3時間以上の乾燥時間の取れない場所及び水中。

④適用に当あたり、関係する基準およびその引用元

・JIS, ISO, ASTM, SSPC, AWS等の溶射関連規格

施工方法について

その他の情報

①設計時

・溶射不能及び困難箇所を極力減らす設計をする。

・改造等で解決できないものは溶射対象から外し、他の防食法を検討する。

②施工時

・溶射被膜の寿命は、従来塗装以上にその品質に左右され瑕疵の多い防食被膜の寿命は極端に短くなる。 しかしながら、溶射が終わった段階では、溶射被膜内部に隠れた瑕疵の存在は窺い知れない。 この為、溶射工の事前訓練を徹底し、事前試験で未熟な作業員を排除する、仕様に合わない作業のやり直しを命ずる、天候その他作業に適さない環境での作業の中止を命ずる等、強い権限を持った検査員の配置が望ましい。

・本工法で使用する直流電源は電気機器であるため、水濡れを避け、冷却気流の脱湿に留意を要する。

・作業者は防塵マスク、遮光眼鏡等の適正な防具を装着する。

③維持管理等

・溶射作業終了後、早い時期に発見される溶射被膜の異常、変色、ふくらみ、割れ、剥がれ、粗表面等は、発見次第原因を特定し、修復する。

また置かれた環境が最初の想定と異なっている場合は(強酸性環境や強アルカリ性環境等)上塗り追加などの対策が必要。

・この溶射皮膜の期待耐久性は100年以上であり全面的更新の必要はない。しかし、飛来物や流木等との衝突・車両や船舶との接触・機械的打撃・湿った塵の堆積により生ずる強酸性或は強アルカリ環境等で溶射皮膜が傷つけられる場合がある。皮膜が部分的に防食機能を喪失すると周辺の溶射皮膜が電気防食機能を発揮するが、結果として溶射金属が溶出消耗し、劣化面積が拡大する。これを防ぐため、劣化を早期発見し補修しなければならない。点検は、目視或は双眼鏡を用いて皮膜外観を調査する。詳細点検は、検査路・点検車・簡易な足場を用いて溶射皮膜に接近し各部位の詳細な劣化程度を調査し、劣化の原因を究明する。最初の点検は、初期状態を把握する為、施工完了後2年目に行い、その後は全体の定期点検に併せ、5年程度の間隔で点検を実施する。以上の点検の結果を用いて維持補修計画をたてる。

・封孔処理材は紫外線等に暴露される部分が劣化するので、通常30年毎に補修する。

この技術を提供する会社の連絡先情報